改造博斯特燙金機(jī),跳步輥3根變4根,改后速度精度雙達(dá)標(biāo)

時(shí)間:2022-01-20 來源:

隨著煙包行業(yè)的發(fā)展,煙包印刷工藝越來越精細(xì)化、復(fù)雜化,其中,燙印工藝能極大地提升包裝產(chǎn)品的美觀度。多重燙印、壓凹凸?fàn)C印、實(shí)地燙印等各類工藝不斷發(fā)展,這對(duì)燙金機(jī)提出了更高的性能要求。而受設(shè)計(jì)及技術(shù)限制,大多數(shù)燙金機(jī)難以滿足所有新產(chǎn)品的工藝需求。

我公司成型部生產(chǎn)線配置博斯特BMA燙金機(jī),在采購時(shí)均選用內(nèi)置3根燙印跳步軸機(jī)型,而部分產(chǎn)品的燙印工藝需要同時(shí)使用4根以上(如3根全息燙和1根壓凹凸?fàn)C跳步軸),導(dǎo)致該設(shè)備無法滿足一次性完成燙印生產(chǎn)需求,嚴(yán)重制約了產(chǎn)能安排。因此,在博斯特BMA燙金機(jī)現(xiàn)有3根跳步軸的基礎(chǔ)上,通過對(duì)原燙印軸中的1根實(shí)施切分的方式,增加1根跳步軸,開發(fā)一種基于主從追隨的多軸同步控制系統(tǒng)。

根據(jù)對(duì)原系統(tǒng)、原電氣圖紙的分析,并結(jié)合設(shè)備理清系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)、硬件組成、設(shè)計(jì)原理,以及新功能需求的相關(guān)信息。

表1為需要交互的IO信息。

表1 需要交互的IO信息

表2為硬件安裝信息。

表2 硬件安裝信息

(1)新增跳步軸控制原理

新增的燙印跳步軸需要通過獨(dú)立伺服電機(jī)驅(qū)動(dòng),滿足整體套印精度的運(yùn)動(dòng)性能要求。通過構(gòu)建電機(jī)動(dòng)態(tài)模型,分析原裝跳步軸伺服電機(jī)的非線性耦合特性,利用負(fù)載觀測器、誤差估算與加裝跳步軸的線性耦合特性,以及主從追隨控制理論、粗差分析和積分滑模控制等方式,提高新增跳步輥的整體負(fù)載均衡和同步跟隨響應(yīng)的實(shí)時(shí)性、準(zhǔn)確性。在項(xiàng)目研發(fā)及實(shí)施過程中,通過優(yōu)化跳步軸控制參數(shù),設(shè)計(jì)出一種基于主從追隨的多軸同步控制系統(tǒng)。

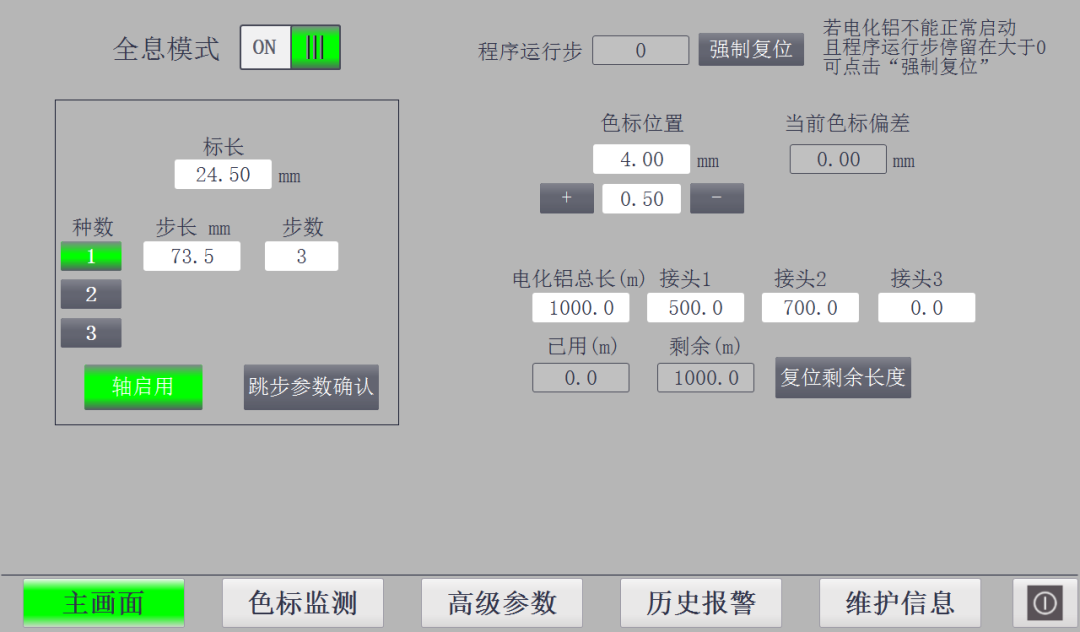

(2) 觸摸屏參數(shù)設(shè)置

觸摸屏參數(shù)設(shè)置如圖1,包括光標(biāo)標(biāo)長、輸入色標(biāo)標(biāo)定位置及偏差、跳步選擇、鋁箔參數(shù)。

圖1 觸摸屏參數(shù)設(shè)置

(3)新增硬件

①增補(bǔ)1個(gè)跳步輥伺服電機(jī)和驅(qū)動(dòng)器,選西門子S120伺服系統(tǒng)。

②增加IO模塊與原系統(tǒng)PLC進(jìn)行信號(hào)交換(替換原來部分)。

③新增西門子運(yùn)動(dòng)控制器D作為燙印部分控制器。

④新增觸摸屏進(jìn)行參數(shù)設(shè)置。

⑤新增小控制柜板。

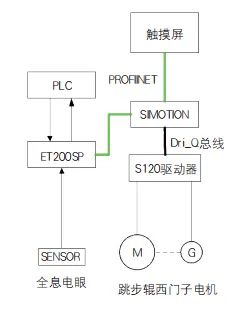

改造方框圖如圖2所示。

圖2 改造方框圖

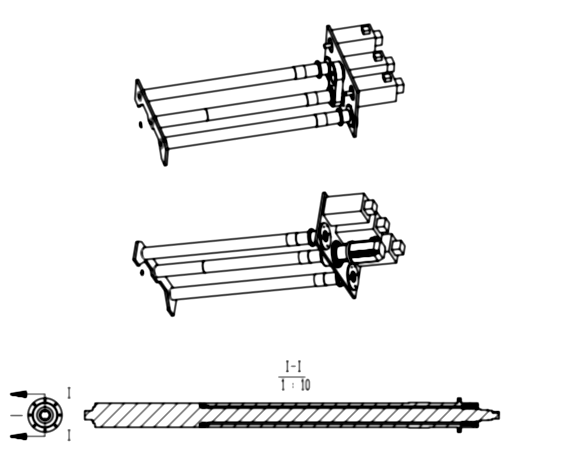

(4)機(jī)械傳動(dòng)結(jié)構(gòu)設(shè)計(jì)

原跳步系統(tǒng)共有A、B、C(以下簡稱C軸為“主軸”)3根跳步軸,分別由獨(dú)立伺服電機(jī)驅(qū)動(dòng),通過同步皮帶實(shí)施控制。為實(shí)現(xiàn)增加跳步軸功能(增加跳步軸以下簡稱“從軸”),先對(duì)原C軸從中部切分,分為兩段,中間部分加入擋圈,兩根軸分別獨(dú)立控制。原C軸分為了主軸和從軸,如圖3所示。

圖3 原C軸分為了主軸和從軸

默認(rèn)主軸和從軸外輥半徑滿足R主=R從,伺服電機(jī)角速度一致,光標(biāo)最大位置偏差量設(shè)定為1mm。

(5) 獨(dú)立控制模塊結(jié)構(gòu)分類

獨(dú)立控制系統(tǒng)的主要結(jié)構(gòu)包括控制單元、執(zhí)行單元、檢測單元幾個(gè)部分。

觸摸屏模塊、輸入輸出模塊、通信模塊與PLC模塊相連。PLC模塊,接收各類信號(hào)反饋信息,經(jīng)信息處理后輸出指令給執(zhí)行單元。觸摸屏模塊SIMATIC HMI TP1200,用于顯示各類實(shí)時(shí)數(shù)據(jù),人工輸入指令。輸入輸出模塊ET200SP,用于將PLC模塊的指令轉(zhuǎn)化為電壓信號(hào)。通信模塊,用于獨(dú)立驅(qū)動(dòng)系統(tǒng)與主體設(shè)備交換運(yùn)行信息。運(yùn)動(dòng)控制器SIMOTION,用于控制伺服電機(jī)的運(yùn)行控制,實(shí)現(xiàn)機(jī)械運(yùn)動(dòng)精準(zhǔn)的位置、速度以及轉(zhuǎn)矩的控制。燙印軟件控制系統(tǒng),實(shí)現(xiàn)燙印工序跳步步驟的程序化控制。

糾偏傳感器,調(diào)整鋁箔左右位置,防止跑偏。伺服電機(jī)M,帶動(dòng)跳步輥執(zhí)行燙印工作。伺服驅(qū)動(dòng)器S120,驅(qū)動(dòng)伺服電機(jī),用于高精度定位系統(tǒng)。固態(tài)繼電器,用于電子元件的隔離與繼電切換功能。

全息電眼SENSOR,檢測鋁箔狀態(tài),反饋材料信息(如起始點(diǎn))至PLC。速度運(yùn)算控制模塊,主要為電子齒輪,檢測主體設(shè)備驅(qū)動(dòng)電機(jī)實(shí)時(shí)速度,反饋給控制系統(tǒng)。主軸編碼器讀取設(shè)備主驅(qū)動(dòng)軸速度信號(hào),通過通信模塊反饋模擬量信號(hào)給PLC,經(jīng)過PLC處理后,經(jīng)輸入輸出模塊輸出電壓信號(hào)到運(yùn)動(dòng)控制器,運(yùn)動(dòng)控制器按預(yù)錄程序控制伺服驅(qū)動(dòng)器,驅(qū)動(dòng)伺服電機(jī)動(dòng)作,控制跳步輥帶動(dòng)鋁箔按需求生產(chǎn)。

全息電眼尋找全息電化鋁光標(biāo)信號(hào)作為與主產(chǎn)設(shè)備鋁箔燙印位置同步的位置起始點(diǎn),跳步輥運(yùn)行過程中,全息電眼實(shí)時(shí)檢測色標(biāo)偏差并進(jìn)行報(bào)警提示,反饋位置信號(hào)給輸入輸出模塊,轉(zhuǎn)化為電壓信號(hào)給PLC,實(shí)時(shí)保障獨(dú)立驅(qū)動(dòng)燙金鋁箔的燙印點(diǎn)與主產(chǎn)設(shè)備同步。

項(xiàng)目組自2019年末成立,設(shè)備動(dòng)力部聯(lián)合生產(chǎn)部、成型部對(duì)項(xiàng)目的具體內(nèi)容按項(xiàng)目組預(yù)定的目標(biāo)和期量逐步推進(jìn),過程如下。

①根據(jù)前期系統(tǒng)信息交互需求分析,完成獨(dú)立驅(qū)動(dòng)跳步輥模糊控制系統(tǒng)整體開發(fā),建立主產(chǎn)設(shè)備與獨(dú)立驅(qū)動(dòng)燙印系統(tǒng)的IO通訊,形成閉環(huán)控制,減少對(duì)主控制系統(tǒng)信息反饋。

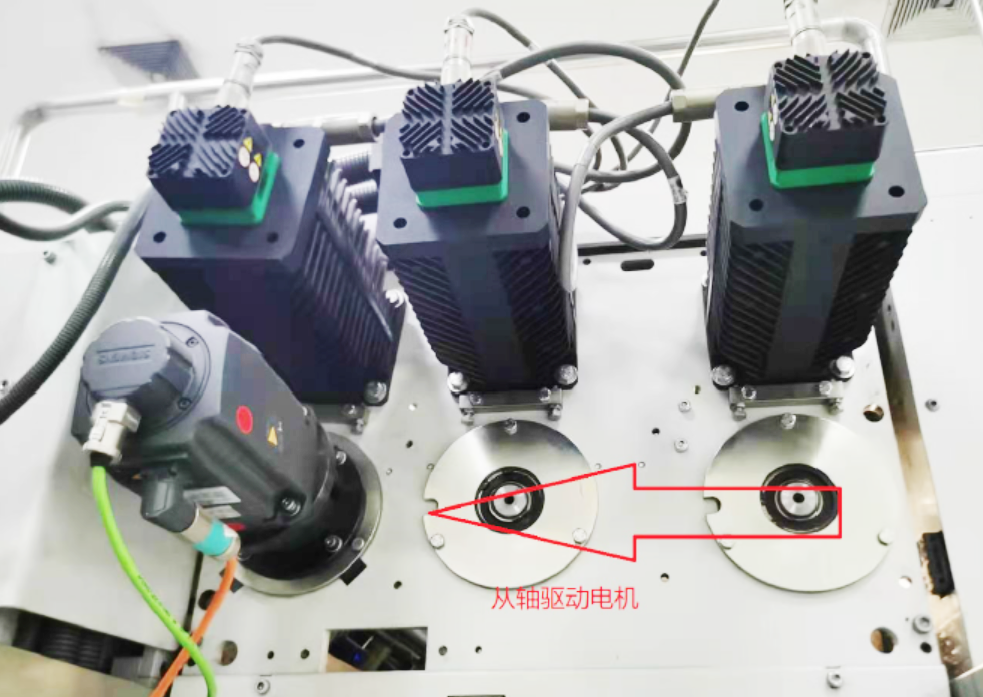

②完成控制系統(tǒng)主體硬件如編碼器、PLC、觸摸屏等部件安裝,控制回路鋪設(shè),完成主軸、從軸跳步輥制作安裝。

③全息光標(biāo)信號(hào)選型。原博斯特燙金設(shè)備全息光標(biāo)傳感器采用思科D-79183傳感器,其對(duì)光標(biāo)的反饋信號(hào)為2.88VDC直流信號(hào),輸入電路板后,通過程序邏輯放大。

獨(dú)立驅(qū)動(dòng)控制系統(tǒng)采用西門子S120型PLC,只能接受24-30VDC直流信號(hào)。項(xiàng)目組首先采用固態(tài)放大器等效放大電壓值,在套準(zhǔn)過程中固態(tài)繼電器無法滿足生產(chǎn)需求(光標(biāo)固態(tài)繼電器通斷響應(yīng)速度無法滿足光標(biāo)切換要求)。之后項(xiàng)目組采用TAKEXF70-R傳感器,試驗(yàn)過程中該傳感器對(duì)光標(biāo)距離要求較高(傳感器有效距離2~4mm),現(xiàn)有設(shè)備內(nèi)部空間狹窄,無法滿足。

最終經(jīng)過項(xiàng)目組反復(fù)對(duì)比選型,LEUZEKRT18BM傳感器可以滿足控制系統(tǒng)輸入信號(hào)要求(光標(biāo)檢測輸出值25VDC,檢測距離8~20mm,傳感光源入射角廣域0°~±25°)。

④全息光標(biāo)套準(zhǔn)同步實(shí)現(xiàn)。由于原設(shè)備進(jìn)紙檢測光電信號(hào)已做保護(hù)無法讀取,加裝輔助光電檢測紙料送達(dá)信號(hào)。為讀取設(shè)備主電機(jī)角信息,增加主電機(jī)編碼器,反饋機(jī)器角度到運(yùn)動(dòng)控制器。在研發(fā)過程中發(fā)現(xiàn),主電機(jī)角度與齒輪盤角度存在減速比,比值無法讀取,并且存在累計(jì)誤差,導(dǎo)致獨(dú)立驅(qū)動(dòng)跳步軸輥無法與原跳步輥同步。因此變更初步設(shè)計(jì),將機(jī)器角度讀取點(diǎn)改為燙印齒輪盤部,加裝檢測編碼器,開發(fā)一種主從追隨的多軸同步控制系統(tǒng)。

⑤加裝軸電化鋁收箔。獨(dú)立驅(qū)動(dòng)跳步輥不直接控制主體設(shè)備的電化鋁收箔架,不獨(dú)立收集印后電化鋁,與原A軸、B軸、C輥中任意一根跳步輥共同收集鋁箔。

⑥獨(dú)立跳步輥跳步啟動(dòng)時(shí)間、加速度、停止時(shí)間控制。根據(jù)主體設(shè)備實(shí)時(shí)速度,設(shè)置等比線性比率,通過機(jī)械方式連接主軸與從軸,松開從軸始能,從軸編碼器只測讀主軸在不同速度下圓周運(yùn)動(dòng)的線速度。通過從軸編碼器讀取設(shè)備運(yùn)行狀態(tài)曲線,繪制線性同步關(guān)系,作為從軸的運(yùn)動(dòng)曲線設(shè)定值。

以下選取測定過程中的幾個(gè)典型值,簡單模擬兩根軸之間同步性能,構(gòu)建同步系統(tǒng)仿真模型過程。

首先對(duì)主軸及從軸單步跳步予以模擬,假定跳步程序設(shè)置跳步軸為勻跳三小步,每次一格,每格長度75mm。

①通過設(shè)備點(diǎn)動(dòng),將主軸初始位置點(diǎn)動(dòng)到設(shè)備0°,將從軸與主軸通過抱箍剛性連接,松開從軸電機(jī),轉(zhuǎn)動(dòng)主軸,利用從軸編碼器讀取主軸運(yùn)動(dòng)曲線,得出3個(gè)設(shè)備生產(chǎn)速度值下的曲線測定值。下面分別測得主軸在設(shè)備生產(chǎn)速度為1800S/h、2650S/h、3600S/h時(shí),跳步一個(gè)周期中,主軸的運(yùn)動(dòng)曲線。

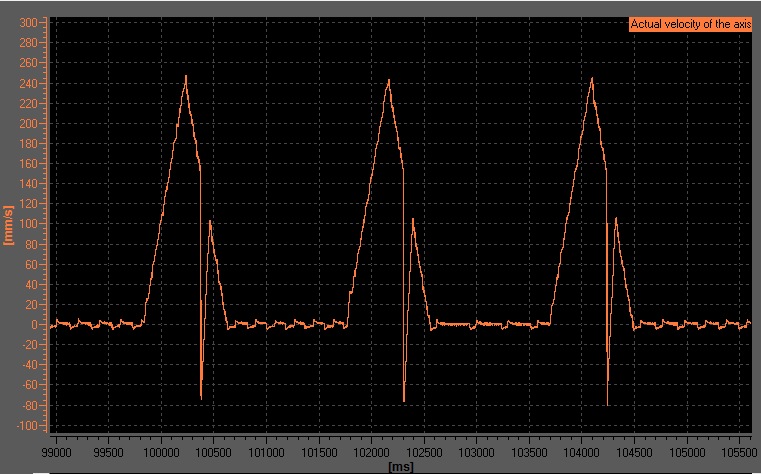

第一組:當(dāng)V生=1800S/h時(shí),測得V主=245mm/s,如圖4所示。

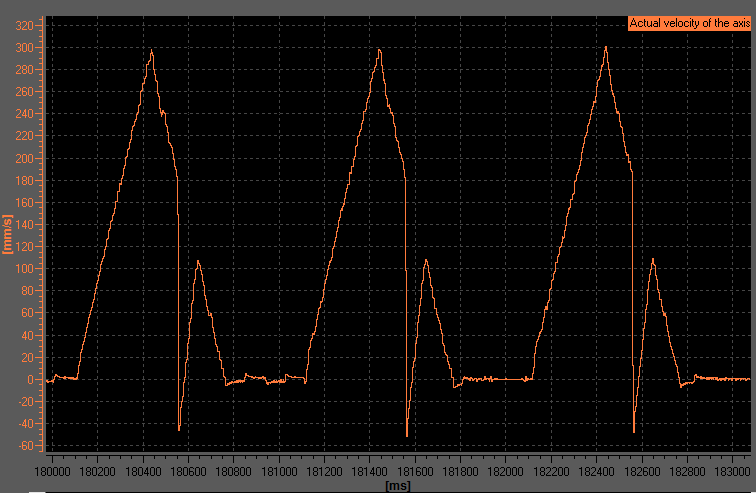

第二組:當(dāng)V生=2650S/h時(shí),測得V主=255mm/s,如圖5所示。

第三組:當(dāng)V生=3600S/h時(shí),測得V主=290mm/s,如圖6所示。

圖4 當(dāng)V生=1800S/h時(shí) ,測得V主=245mm/s

圖5 當(dāng)V生=2650S/h時(shí),測得V主=255mm/s

圖6 當(dāng)V生=3600S/h時(shí),測得V主=290mm/s

②分析編碼器參數(shù)以及負(fù)載特定變化下同步系統(tǒng)的穩(wěn)定性和調(diào)節(jié)能力。

③對(duì)從軸位置實(shí)施標(biāo)定,根據(jù)相對(duì)同步定義,設(shè)定在主軸初始位置為0°時(shí),從軸當(dāng)前位置定義為0°。

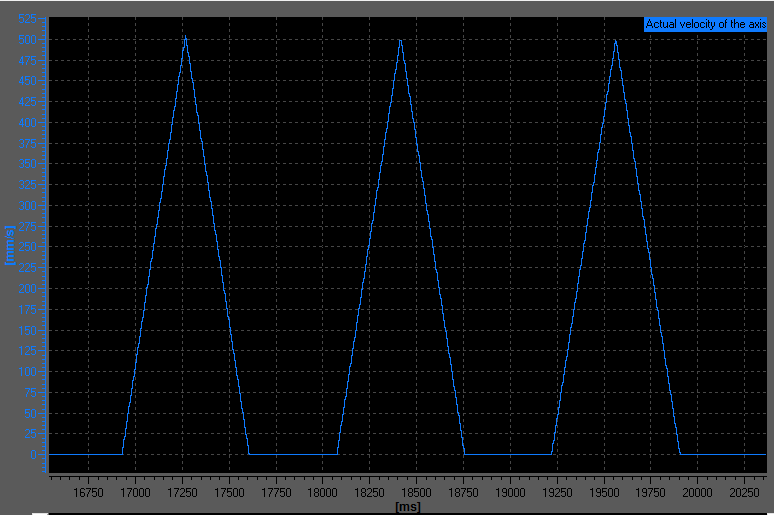

④設(shè)定從軸在設(shè)備生產(chǎn)速度為3100S/h時(shí),跳步輥勻跳三小步,每次一格,每格長度75mm的運(yùn)動(dòng)曲線,如圖7所示。

圖7 從軸的設(shè)定運(yùn)動(dòng)曲線

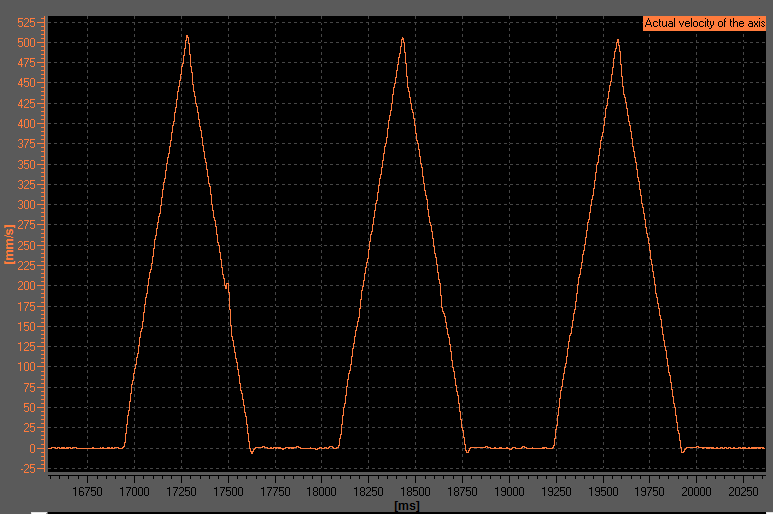

⑤設(shè)定參數(shù)后運(yùn)行從軸,測得從軸在設(shè)備生產(chǎn)速度為3100S/h下運(yùn)行時(shí),跳步一個(gè)周期中,從軸的運(yùn)動(dòng)曲線,如圖8所示。

圖8 從軸的運(yùn)動(dòng)曲線

在設(shè)備實(shí)際運(yùn)行過程中,主軸、從軸系統(tǒng)參數(shù)和外部負(fù)載基本一致,從軸慣量與主軸默認(rèn)相等,根據(jù)同步系統(tǒng)主軸從軸誤差對(duì)比調(diào)整,在動(dòng)態(tài)調(diào)節(jié)過程中,從軸追隨主軸誤差最大達(dá)到0.25mm。

⑥急停信號(hào)觸發(fā):遇到卡紙停機(jī)等異常狀態(tài)時(shí),讀取主電機(jī)離合器停車信號(hào),保障電化鋁處于緊繃狀態(tài),張力穩(wěn)定。

⑦燙金全息跳步軸控制程序流程如下。

a.設(shè)備啟動(dòng)后,紙張由輸紙區(qū)經(jīng)過送紙飛達(dá)吸附,傳輸機(jī)構(gòu)送入合壓燙印區(qū)。進(jìn)入之前,預(yù)檢測電壓檢測到紙張到達(dá)信號(hào),全息燙印控制系統(tǒng)啟動(dòng)并讀取主軸狀態(tài)。

b.主軸按初始設(shè)定拉動(dòng)電化鋁一段距離,防止電化鋁二次燙印造成重燙風(fēng)險(xiǎn)。

c.當(dāng)電化鋁拉動(dòng)到預(yù)設(shè)定的長度左右后,全息光標(biāo)傳感器對(duì)該位置的電化鋁光標(biāo)執(zhí)行尋標(biāo)過程,直到找到光標(biāo)的邊沿,全息傳感器送出經(jīng)放大的直流電壓信號(hào)到運(yùn)動(dòng)控制器。

d.紙張進(jìn)入合壓區(qū)后,設(shè)備合壓,完成電化鋁全息部分轉(zhuǎn)移。

e.完成預(yù)先設(shè)置的幾短幾長的跳步參數(shù)。

f.全息燙金控制系統(tǒng)保護(hù)機(jī)制。在運(yùn)行過程中,如果發(fā)生從軸電化鋁鋁箔橫向偏移超過1mm以上(如電化鋁傾斜、錯(cuò)位,以及紙張橫向定位故障)、縱向光標(biāo)連續(xù)有N個(gè) (N為HMI設(shè)定個(gè)數(shù))以上未能讀取到光標(biāo)信號(hào)(而同時(shí)間段主軸光標(biāo)傳感器反饋有光標(biāo)信號(hào)),則屬于燙印工藝中的漏燙質(zhì)量事故,成為重大質(zhì)量風(fēng)險(xiǎn)。

為了防止在高速生產(chǎn)中出現(xiàn)漏燙現(xiàn)象,需要增加從軸電化鋁橫向糾偏傳感器、縱向光標(biāo)傳感器,當(dāng)生產(chǎn)中實(shí)時(shí)檢測結(jié)構(gòu)不滿足設(shè)定值時(shí),立即反饋停機(jī)信號(hào)到主設(shè)備控制系統(tǒng),主電機(jī)抱閘并緊急停機(jī)。

通過建立基于主從追隨控制的多軸同步控制系統(tǒng)力學(xué)模型,分析編碼器同步讀取、負(fù)載變化干擾等因素對(duì)同步控制系統(tǒng)的影響,采用西門子多軸運(yùn)動(dòng)控制器開發(fā)全息燙印多軸同步控制系統(tǒng)。SIMOTION系統(tǒng)提供了多軸同步運(yùn)動(dòng)工藝模塊,并設(shè)計(jì)了丟失光標(biāo)的保護(hù)機(jī)制,實(shí)現(xiàn)了增加跳步軸后燙金設(shè)備的高速多軸生產(chǎn)功能。經(jīng)過技術(shù)改造后的設(shè)備,達(dá)到了項(xiàng)目立項(xiàng)目的,交付后,運(yùn)行高效、可靠。其控制方式可以推廣到其他鋁箔印刷、薄膜印刷、雙臂油缸等大型復(fù)雜機(jī)電設(shè)備控制系統(tǒng),極具推廣價(jià)值。

項(xiàng)目調(diào)試完成后,已試生產(chǎn)過兩個(gè)批次蘭州小盒產(chǎn)品。根據(jù)產(chǎn)品信息收集及試用反饋,使用新系統(tǒng)后,設(shè)備運(yùn)行平穩(wěn),生產(chǎn)效率高,匹配新跳步軸后生產(chǎn)速度可達(dá)6000S/h,全息燙印精度達(dá)到±0.10mm,且新系統(tǒng)人機(jī)界面友好,操作方便,不會(huì)增加生產(chǎn)人員的勞動(dòng)量。

作者:湖南福瑞印刷有限公司 田 迪

易大廳.png)